Profitieren Sie von einer schnelleren und kostengünstigeren Produktion von belastbaren Endprodukten.

Ein Bauteil – Zwei Möglichkeiten: CNC-Fräsen & 3D-Druck

Beim selektiven Laserschmelzen (SLM) wird feines Metallpulver schichtweise aufgetragen und durch einen Laser aufgeschmolzen. Neben der eigentlichen Bauteilgeometrie wird parallel die sogenannte Supportstruktur aufgebaut, welche primär die entstehenden Eigenspannungen kompensieren soll. Zusätzlich soll die Prozesswärme abgeführt und Überhangbereiche stabilisiert werden.

Bereits in der Designphase sollten Sie auf grundlegende Konstruktionsrichtlinien für dieses Verfahren achten, um eine hohe und reproduzierbare Produktqualität zu einem angemessenen Preis zu erhalten. Hierbei sollten bereits mögliche Ausrichtungen im Bauraum berücksichtigt werden. Diese Fertigungstechnologie wird für die Herstellung von Prototypen und Serienbauteilen verwendet.

Die Toleranzen liegen je nach Bauteilgröße und Ausrichtung im Bauraum zwischen 0,1 mm und 0,3 mm. Bitte finden Sie hier weitere Angaben in unseren Fertigungstoleranzen.

Überhänge

Je nach Werkstoff sind Überhänge mit einem Winkel von 42° (AlSi10Mg) bis 45° (Stahl) parallel zur Bauplattform abbildbar. Überhänge kleiner 42° müssen i.d.R. immer durch Supportstrukturen gestützt werden. Handelt es sich um kleine Flächen wie beispielsweise in Kanälen von Bohrungen (Durchmesser bis ca. 8 mm) sind diese Bereiche weitestgehend selbsttragend.

Kanäle

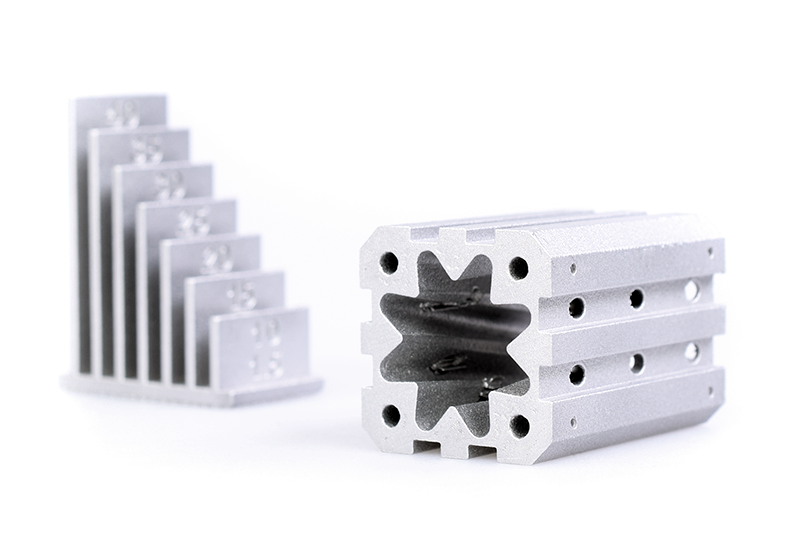

Kanäle sind abhängig vom eingesetzten Werkstoff bis zu einem Durchmesser von 8 mm supportfrei abbildbar. Wichtig ist die Zugänglichkeit der Kanäle, um das lose Pulver restlos entfernen zu können. Wir empfehlen Kanäle ab größeren Dimensionen konstruktiv tröpfchen- oder rautenförmig auszulegen. Bitte sprechen Sie uns hierzu direkt an.

Innenliegende Geometrien

Sind abbildbar unter Berücksichtigung der Vorgaben zu den Überhängen. Wichtig sind entsprechende Öffnungen zur Entfernung von losem Pulver.

Feine Details und Schriftzüge sind abbildbar, sollten sich aber idealerweise in Druckrichtung befinden.

Es sind Bauraumgrößen von bis zu 400 x 400 x 360mm (Stahl) verfügbar. Für Aluminium (AlSi10Mg), Titan und Inconel beträgt die max. Bauramgröße 280 x 280 x 360mm. Bronze bieten wir in den maximalen Dimensionen von 80 mm im Durchmesser und 80 mm in der Höhe.

Bitte berücksichtigen Sie, dass eine maximal Ausnutzung des Bauraums für ein Bauteil mit hohen Kosten verbunden ist und das Design optimal für die Fertigungstechnologie ausgelegt sein sollte. Andernfalls wird es zu Qualitätseinschränkungen bei gleichzeitig sehr hohen Bauteilkosten. Bitte berücksichtigen Sie unsere Designempfehlungen und sprechen Sie uns gerne persönlich an.

Aluminium (AlSi10Mg)

Werkzeugstahl (1.2709)

Edelstahl (1.4404, 1.4542)

Inconel (718)

Titan (Ti6Al4V)

Bronze (CuSn10)

Kupfer (CuCrZr)

Strahlen

Gleitschleifen

mechanische Nacharbeit (Drehen, Fräsen)

Elektropolieren

Drahterodieren

Lackieren

2 – 4 Werktage Express für AlSi10Mg

6 – 8 Werktage – Edelstahl, Bronze

14 Werktage – Spezialmaterialien Inconel, Titan

Bitte berücksichtigen Sie unsere aktuellen Angaben im Onlinetool.

Supportstrukturen dienen zur Kompensation von Eigenspannungen, zur Wärmeabfuhr, aber auch zum Stützen von Überhängen und sind somit essentiell für den Metall 3D-Druck.

Die Oberflächenrauheiten werden von der Ausrichtung im Bauraum, der Anbindung der Supportstrukturen und weiteren zahlreichen Faktoren beeinflusst. Die nach oben in Druckrichtung zeigenden Oberflächen sind grundsätzlich glatter und weisen niedrigere Rauheiten auf. Die Rz liegen im Regelfall zwischen 35-100µm im unbehandelten Zustand.

Wandungsstärken von 0,5mm sind für Bronze und Aluminium abbildbar. Für alle anderen Materialien liegen die minimalen Wandungsstärken bei 1mm.

Bauteil „Konnektor“ mit innenliegenden Kanälen, aus Edelstahl im CNC Verfahren gefertigt

Neben innovativen Technologien wie dem selektiven Laserschmelzen (SLM) bietet Rapidobject auch präzises CNC-Fräsen an. Mit dieser bewährten Fertigungstechnologie bearbeiten wir unterschiedlichste Materialien, von Kunststoffen bis zu Metallen & garantieren dabei höchste Genauigkeit und Oberflächenqualität.

Ihre Vorteile im Überblick:

Schon in der Designphase stehen wir Ihnen beratend zur Seite, um optimale Ergebnisse zu gewährleisten. Mit unserer modernen CNC-Technologie realisieren wir Ihre Projekte effizient & in höchster Qualität – perfekt abgestimmt auf Ihre Bedürfnisse.

Beim Metall-3D-Druck, wie dem Selektiven Laserschmelzen (SLM), wird Metallpulver schichtweise aufgetragen und durch einen Laser verschmolzen. Dies ermöglicht:

Beim CNC-Fräsen wird Material aus einem massiven Metallblock durch Fräswerkzeuge abgetragen, um die gewünschte Form zu erhalten. Dies ermöglicht:

Die Wahl des Verfahrens hängt von Ihren individuellen Anforderungen ab. Oft können beide Technologien auch kombiniert werden, um die Vorteile beider Verfahren zu nutzen und das optimale Ergebnis zu erzielen.

Unser erfahrenes Team unterstützt Sie gerne bei der Auswahl des optimalen Fertigungsverfahrens für Ihre Anforderungen.

Komplexe Bauteile sind oft im 3D Druck günstiger zu fertigen

Die Zusammenarbeit mit Rapidobject war ein echter Gewinn. Dank Ihrer Expertise haben wir im Rahmen eines Consulting-Projekts in kurzer Zeit hochwertige 3D-Druckergebnisse und einen großen Fortschritt bei der Bauteilentwicklung vom Prototyp zum Serienprodukt erzielt.

Wir werden definitiv wieder auf Rapidobject zurückkommen

Christian Städel, Senior Engineer

Sunfire AG

„Hohe Produktqualität im Selektiven Laserschmelzen (SLM) durch fertigungsgerechte Bauteilauslegung“

Wir beraten Sie gerne persönlich zu Ihrem 3D Druck Projekt – von der Idee zum fertigen Bauteil zum Anfassen. Kontaktieren Sie uns mit nur einem Klick auf eines der Symbole.

Rufen Sie uns an:

+49 341 231837 30

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere Informationen

Support Online-Shop

Technischer Produktdesigner